ALÜMİNYUM

ALÜMİNYUM SEKTÖRÜ

MEVCUT DURUM

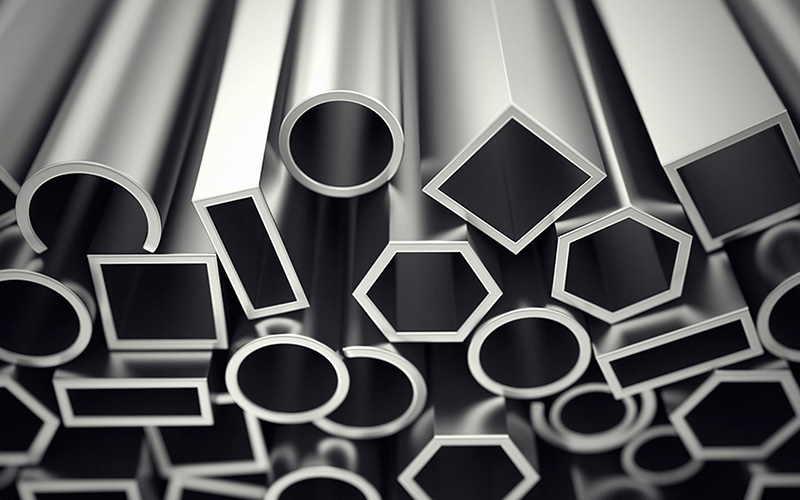

ALÜMİNYUM sektörü birincil alüminyum, ikincil alüminyum, ekstrüzyon, yassı ürünler, döküm ürünleri ve iletken ürünleri üretiminden oluşmaktadır. Alüminyum hafifliği, korozyona karşı dayanımı, şekillendirilebilmesi ve iletken olması sebebiyle başta ulaştırma, ambalaj, inşaat, mobilya, makine, elektronik ve elektrik, beyaz eşya sektörleri olmak üzere pek çok sektörde kullanımı sürekli yaygınlaşmaktadır. Bu nedenle 21. Yüzyılın metali olarak görülmektedir. Alüminyum metali teknik özelliklerinin üstünlüğü sayesinde giderek daha çok kullanım alanında ve artan miktarlarda tüketilmekte olup, günümüzde demir- çelikten sonra en çok kullanılan metal haline gelmiştir.

Türkiye, alüminyum ile 1950’li yıllarda tanışmış ve alüminyum uygulamaları da 20.yy ikinci yarısında başlıca bina doğramaları, mutfak eşyaları ve elektrik enerjisi naklinde kullanılan iletkenlerin yapımı ile başlamıştır.

Gelişmiş ülkeler ile karşılaştırıldığında alüminyumu ülkemizde kısa bir geçmişi vardır. 1956 yılında, çok küçük ve az sayıda atölyelerde, 100 ton kadar alüminyum işlendiği söylenmektedir. 1960 lardan itibaren, özellikle dayanıklı tüketim mallarının üretimine başlanması ve otomotiv sektöründeki gelişmeler, alüminyuma olan talebi arttırmış, 1970 yılı yurt içi tüketimi olan 20.000 tondan 1992 yılında 150.000 tona, 1998 yılında 200.000 tona, 2004 yılında ise 365.00 tona, 2007 yılında 526.000 tona ve 2008 yılında 557.000 tona yükselmiştir.

1974 yılında, bir devlet kuruluşu olan Etibank Seydişehir alüminyum tesislerinin birincil alüminyum üretimine başlaması ile ülkemizde alüminyum sanayi önemli bir sektör olmaya başlamıştır. 1970 yılların başlarında elektrik enerjisi yetersizl iği nedeniyle talebe cevap verebilecek kadar metal üretilmemesi birincil alüminyum üretimini ve bu endüstrinin gelişmesi kısıtlanmıştır. Ülkemizin yıllık üretim kapasiteli tek hammadde üreticisi olan bu tesis 2005 yılında özelleştirilmiştir.

Günümüzde Türk alüminyum sektörü, büyüyen ve gelişen bir sektör olup yükselen bir trendle alüminyum yarı ürünlerini ve çeşitli diğer ürünleri Avrupa, Asya ve Afrika ülkelerine ihraç ederek önemini ve gelişmesini gün geçtikçe arttırmaktadır.

ALÜMİNYUM: GENEL ÖZELLİKLERİ

Doğada boksit cevheri halinde bulunan alüminyum dünyada en çok bulunan elementlerden biridir. Elektroliz yöntemi ile ayrıştırılarak elde edilir. Saf alüminyum yumuşak bir metaldir ancak alaşımları saf halinin ortalama 15 katı kadar mukavemetlidir. Ağırlığı, çeliğin veya bakırın yaklaşık üçte biri kadardır. Kolaylıkla dövülebilir, makinede işlenebilir ve şekillendirilebilir. Çok yüksek korozyon direncine sahiptir. Zehirleyici ve manyetik değildir. Alüminyum çevreci bir metaldir ve sonsuz defa geri dönüştürülebilir. Geri dönüşümü için kullanılan enerji ilk elde edilmesi için kullanılan enerjinin yaklaşık %5’i kadardır.

Endüstrinin pek çok kolunda milyonlarca farklı ürünün yapımında kullanılmakta olup dünya ekonomisi içinde çok önemli bir yeri vardır. Hafiflik ve yüksek dayanım özellikleri gerektiren otomotiv, havacılık ve savunma sanayisinde vazgeçilmezdir. Estetiğin ön planda olduğu inşaat ve mobilya sanayisinde de geniş kullanım alanı bulur.

ALÜMİNYUM: TARİHÇESİ

Friedrich Wöhler'in alüminyumu, 1827'de susuz alüminyum klorürü potasyum ile karıştırarak ayrıştıran ilk kişi olduğu bilinirse de o tarihten iki sene kadar önce Danimarkalı bir fizikçi ve kimyacı olan Hans Christian Øersted tarafından saf olmayan bir formda üretilmiştir. Dolayısıyla kimya literatüründe Øersted'in adı alüminyumu bulan kişi olarak geçer. Fransız Henri Saint-Claire Deville, 1846'da Wöhler'in metodunu daha pahalı olan potasyum yerine sodyum kullanarak geliştirmiştir.

Amerikalı Charles Martin Hall 1886'da, alüminyumun elektrolitik bir işlemle eldesine ilişkin bir patent başvurusunda bulunmuş, aynı yıl Hall'un bu buluşundan tamamen habersiz olmak üzere Fransız Paul Héroult da aynı tekniği Avrupa'da geliştirmiştir. Bu nedenle iki bilim adamının adı verilen Hall-Heroult işlemi, günümüzde alüminyumun cevherinden eldesinde bütün dünyada kullanılan temel yöntemdir.

ALÜMİNYUM: TEMEL ÖZELLİKLERİ

Atom Numarası: 13

Element Serisi: Metaller

Grup, Periyot, Blok: 13, 3, p

Atom Ağırlığı: 26,9815386(8) g/mol

Elektron Dizilimi: Ne 3s2 3p1

Enerji Seviyesi Başına Elektronlar: 2, 8, 3

ALÜMİNYUM : FİZİKSEL ÖZELLİKLERİ

Maddenin Hali: Katı

Yoğunluk: 2,70 g/cm³

Sıvı Haldeki Yoğunluğu: 2,375 g/cm³

Ergime Noktası: 933,47 °K (660,32 °C)

Kaynama Noktası: 2792 °K (2519 °C)

Ergime Isısı: 10,71 kJ/mol

Buharlaşma Isısı: 294,0 kJ/mol

Isı Kapasitesi: 24,2 J/(mol•K)

ALÜMİNYUM: ALAŞIMLARI

Alüminyum alaşımlarının mekanik, fiziksel ve kimyasal özellikleri alaşım elementlerine ve mikroyapısına bağlı olarak değişir. Alüminyuma katılan en önemli alaşım elementleri bakır, mangan, silisyum, magnezyum ve çinkodur.

Alüminyum alaşımları dövme ve döküm alaşımları olarak iki gruba ayrılır. Dövme alaşımlarının, plastik deformasyon kabiliyeti iyi olup kolayca şekillendirilebilirler. Alüminyum dövme ve döküm alaşımlarının büyük bir kısmına ısıl işlem uygulanabilmektedir.

Amerikan alüminyum birliğine göre, alüminyum dövme alaşımları dört harfle sınıflandırılmaktadır. Bu sınıflandırma şu şekildedir:

1XXX: Saf Alüminyum: Genellikle elektrik ve kimya endüstrisinde kullanılmaktadır.

2XXX: Al-Cu Alaşımları: Esas alaşım elementi bakırdır. Başta magnezyum olmak üzere diğer alaşım elementleri de bulunabilir, yüksek mukavemet istenen havacılık sektöründe yaygın bir şekilde kullanılmaktadır.

3XXX: Al-Mn Alaşımları: Esas alaşım elementi mangandır. Boru, sıvı tankları ve mimari uygulamalarda kullanılmaktadır.

4XXX: Al-Si Alaşımları: Esas alaşım elementi silisyumdur. Termal genleşme katsayısı düşük, aşınma direnci ve korozyon dayanımı yüksek alaşımlardır. Kaynaklı yapılarda, levha üretiminde, otomobil parçaları üretiminde kullanılmaktadır.

5XXX: Al-Mg Alaşımları: Esas alaşım elementi magnezyumdur. Magnezyum oranı arttıkça sertlik ve mukavemet artar fakat süneklik azalır. Denizel korozyona karşı direnci yüksek olduğundan, bu ortamda çalışacak yapıların imalatında kullanılmaktadır.

6XXX: Al-Mg-Si Alaşımları: Esas alaşım elementleri magnezyum ve silisyumdur. Şekillendirilme kabiliyeti yüksek olan bu alaşımlar özellikle ekstrüzyon ile üretilen parçaların imalatında sıklıkla kullanılır.

7XXX: Al-Zn Alaşımlar: Bakır esas alaşım elementi olup, magnezyum, krom ve zirkonyum ilave alaşım elementleridir. 7XXX serisi, alüminyum alaşımlarının en yüksek mukavemete sahip olanıdır. Uçak parçaları yapımı ve diğer yüksek dayanım istenen yerlerde kullanılır.

8XXX: Al-Li Alaşımları: Esas alaşım elementi lityum olup, kalay eklentiside yapılabilmektedir. Özellikle uçak ve uzay yapılarında kullanılmaya başlanan bu malzeme, iyi yorulma direnci ve iyi tokluk özelliklerine sahiptir. Fakat diğer Al alaşımları ile karşılaştırıldığında üretim maliyetleri yüksektir.